PLANTAS CONCENTRADORAS – Otimização sem segredos

Nas Plantas Concentradoras se encontram os maiores custos de investimento e de operação, particularmente nas operações de cominuição e concentração. Pelo fato de beneficiar partículas minerais (desobedientes a leis naturais) e não moléculas, a abordagem fenomenológica destas operações é extremamente teórica, complexa e diversa (cada professor possui o seu “modelo”) e, por outro lado, a tecnologia digital utiliza estratégias de identificação de sistemas que, equivocadamente, envolvem estes processos dentro de caixas pretas que não respondem bem a ações de controle.

Se a usina fosse como uma cidade e as ruas fossem as opções do fluxo, poderíamos imaginar um processo mineral como o transporte de massa por aquela cidade, de um extremo a outro, onde as partículas são transportadas por um carro. A partir do laboratório, pode-se definir o combustível mais conveniente, o modelo/tamanho do carro, condição de combustão, calibragem de pneus, etc. (1a Lei). O Modelo Operacional consegue interpretar o mapa da cidade (2a Lei – há equações para cada circuito) e definir o caminho mais conveniente (3a Lei – o mais próximo da linha reta), e orientar o motorista (operador) para seguir essa rota, como ilustrado na Figura abaixo.

Os resultados sempre serão ótimos, comparáveis e padronizados, para qualquer combustível (o consumo será mínimo) ou carro escolhido, ou para qualquer outra variável devida ao minério que possa ser estudada no laboratório (fenômeno natural). Cada minério é um minério, mas, da mesma forma, “cada operação unitária é uma operação unitária”, e esta deve ser otimizada, qualquer que seja o minério processado. Os minérios, pela sua característica mineralógica – principalmente, poderão apresentar bons ou maus resultados, mas sempre devem ser bem processados pelo operador.

Em forma simples, qualquer estratégia de controle devia seguir etapas como, por exemplo, reduzir os engarrafamentos de trânsito (mitigar ou eliminar cargas circulantes, por exemplo) e fazer com que o trajeto seguido pelos motoristas seja cada vez mais estável. Esta primeira etapa é a Estabilidade Operacional.

Exemplo

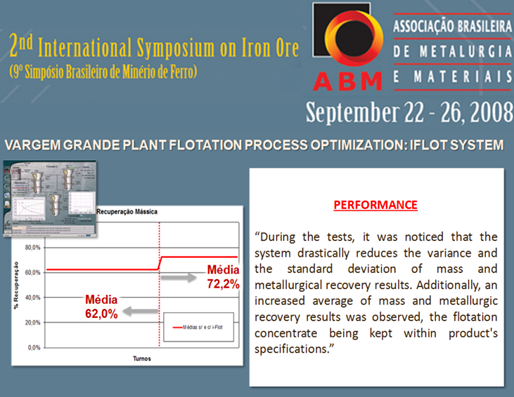

VALE reportou ganhos de mais de 10% em recuperação em massa e de 12% em recuperação metalúrgica numa usina de flotação de sílica (concentração de finos de minério de ferro) que foi controlada automaticamente pela MOPE (em parceria com empresa ARTE&BYTE) em 2007.

Engenheiros da VALE destacaram na época: “Durante os testes, percebeu-se que o sistema reduz drasticamente a variância e o desvio padrão dos resultados de massa e recuperação metalúrgica. Adicionalmente, observou-se aumento da média dos resultados de massa e recuperação metalúrgica, mantendo o concentrado de flotação dentro das especificações do produto.”

Com um eficiente programa ou sistema de gestão do controle operacional da usina estes objetivos de Estabilidade poderiam implicar num significativo incremento de produção (MOPE desenvolveu o MOPECONTROL, já em plena aplicação industrial).

Após a estabilidade, as próximas e principais tarefas do controle são:

• Identificar o melhor caminho (o trajeto ótimo). A MOPE estabelece, de modo analógico, o que uma molécula faria se tivesse condições de se locomover sozinha pela cidade, ou seja, o caminho mais curto (há equações para isso);

• Com esse conhecimento, deve-se gerar um tipo de GPS que esteja permanentemente orientando ao operador para seguir pela melhor rota através do circuito. Novos ou velhos operadores seguirão, com estabilidade e sempre, a mesma rota. A MOPE desenvolve simuladores que fazem exatamente isso. Note-se que, com esta estratégia, cai significativamente a necessidade de instrumentos ou equipamentos de atuação automática.

• Assim sendo, a lógica do controle é prática, embasada na operação e nasce de baixo (operação) para cima.

Uma Planta Concentradora inteligente é o conhecimento maduro do processo apoiado pela inteligência digital disponível. A Concentradora pode e deve ser otimizada primeiro manualmente. Isso a MOPE faz.

Alexis Yovanovic