Flotação – Controle Operacional

A operação de flotação (froth flotation) devia ser chamada de “Concentração de Massa por Flotação”, devido a sua complexidade, uma vez que se unem dois subprocessos principais. A Flotação Natural que, considerando características mineralógicas, grau de liberação do mineral a flotar, tamanho dos grãos a flotar, tipo de coletor, pH e outras diversas variáveis de entrada que, após condicionamento adequado, separa a Espuma da Polpa numa operação principal ou flotação natural (Rougher), com determinada seletividade e desempenho metalúrgico, atende apenas uma parte da operação.

Do ponto de vista operacional, não basta apenas observar o comportamento de um determinado fluxo mineral diante da flotação natural, que pode até ser estudado em laboratório, mas também, na Flotação Real existe o problema da “Concentração” , que operacionalmente significa mobilizar e conduzir o fluxo de concentrado (espuma) pelo circuito, para gerar um Concentrado Final, ou seja, o produto final desta operação unitária, normalmente constituído por um circuito complexo de vários estágios e vários tipos de máquinas , onde tem-se volume e tempo mínimo de residência para que ocorra a flotação natural, onde o operador, que recebe uma polpa condicionada e com expectativa de seletividade decorrente das condições de entrada, atua em válvulas, alimentação de ar nas máquinas e dosagem de reagente espumante, fundamentalmente.

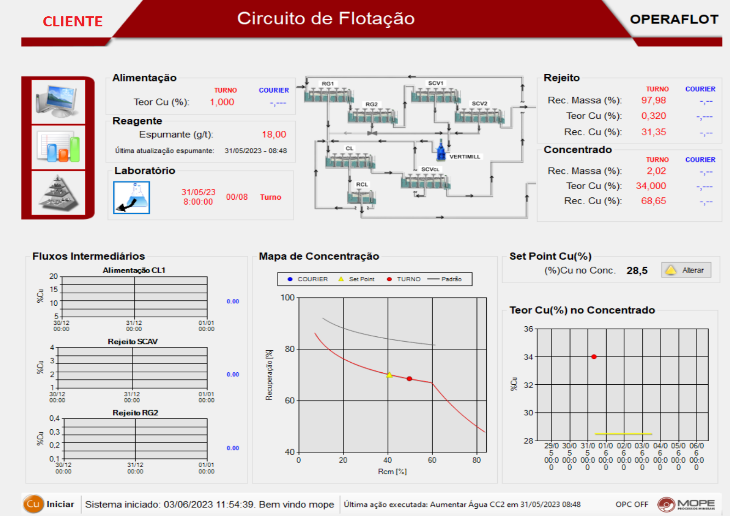

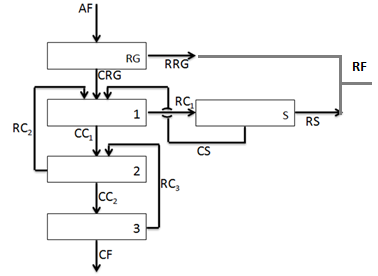

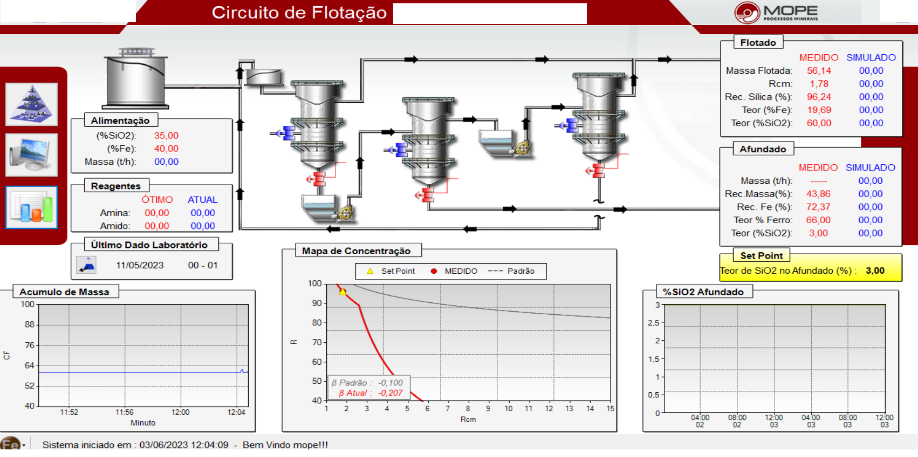

Discutiremos aqui a parte operacional do problema. Imagine um circuito relativamente simples como o ilustrado abaixo.

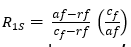

Quando o desempenho global deste circuito é definido com base nos teores de alimentação AF, rejeito final RF e concentrado final CF, o circuito é encerrado dentro de uma caixa preta e, mesmo assumindo que se está cumprindo a conservação de massa neste circuito (a massa que entra é igual ao que sai, a cada instante) e que a relação:

represente a recuperação global do processo, em caixa preta o operador não poderá saber qual ação tomar para suavizar ou acelerar o circuito.

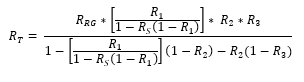

A MOPE definiu equações de continuidade, para cada tipo de circuito, onde o desempenho geral é função do desempenho individual (recuperação metalúrgica) de cada estágio e, para o exemplo de circuito ilustrado acima, a Equação de Continuidade é:

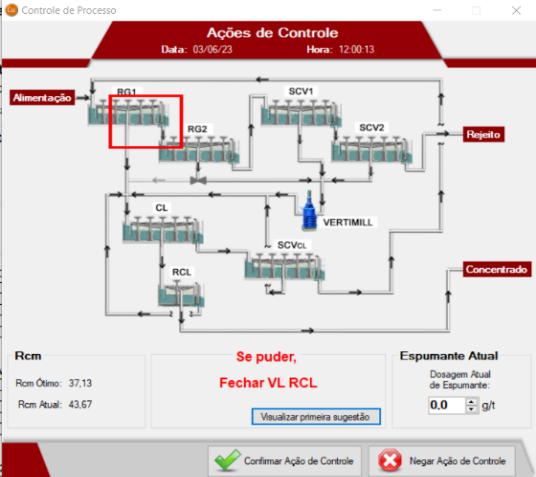

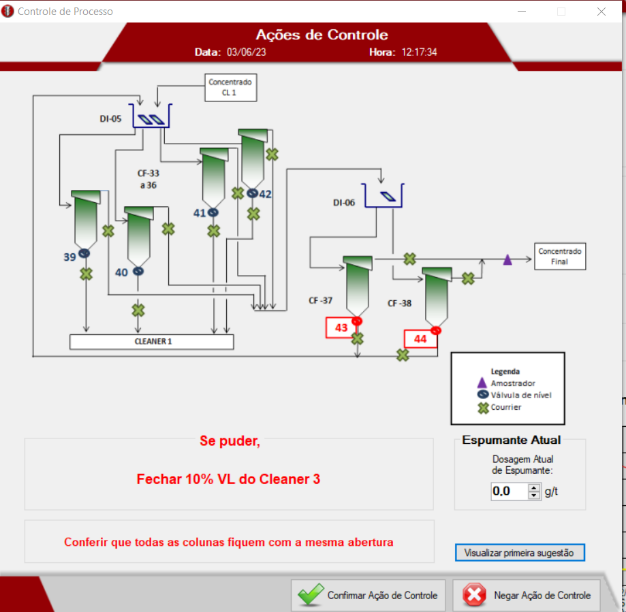

Os algoritmos de otimização desenvolvidos pela MOPE, que conduzem o fluxo de massa concentrada pelo caminho que teoricamente seguiria um fluxo molecular em busca do equilíbrio, permitem, de forma analógica, indicar ao operador, a qualquer momento, a ação a ser tomada, qual válvula abrir ou fechar, dosagem de espumante, aumento ou redução do suprimento de ar, em qual célula ou banco, etc.

MOPE indica ao operador, a todo momento, onde agir para manter o set-point desejado. Podemos otimizar uma planta a|) manualmente, b) Dando orientação ao operador (como o GPS para um motorista de táxi) ou c) de forma totalmente automática. É importante saber otimizar manualmente antes de delegar a responsabilidade a um “software”.

“CASES” DESENVOLVIDOS PELA MOPE:

Circuito de flotação de Cobre (BA, Brasil)

Circuito de flotação inversa minério de ferro (MG, Brasil)

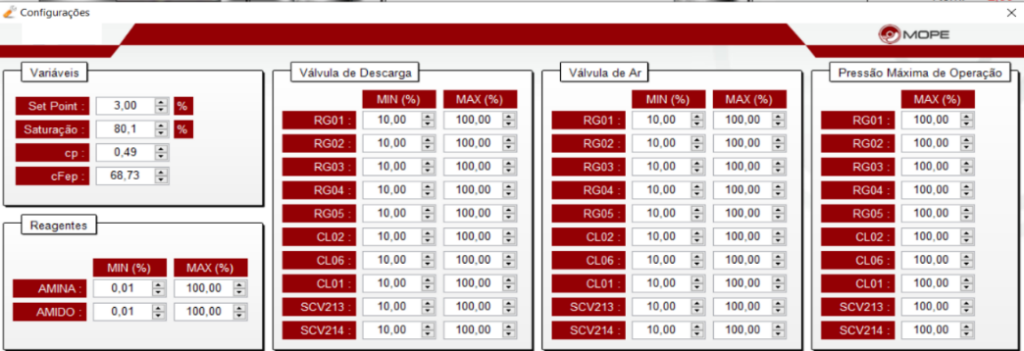

Nesta planta foram configuradas as ações de controle estabelecendo limites operacionais adequados a esses instrumentos.

Circuito de Flotação de Cobre (PA, Brasil)

Usina extremamente complexa, com 98 elementos de controle para mobilização da massa concentrada (válvulas automáticas, alimentação de ar nas células e dosagem de espumante). Este sistema possui uma opção alternativa de controle, através de teores de cobre medidos pelo Courier.

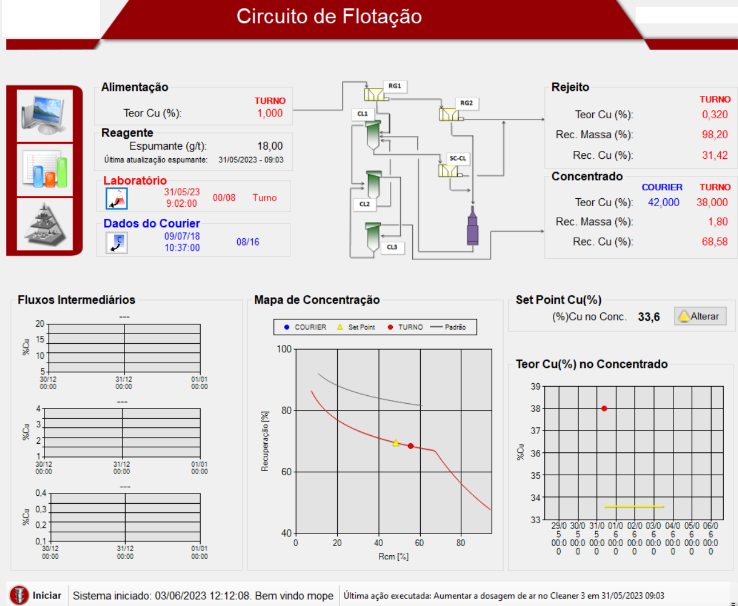

Circuito de flotação inversa minério de ferro (VALE, Vargem Grande, MG – Brasil)

Sistema operando 100% automático, o que gerou um aumento de 10,4% na recuperação de concentrado de minério de ferro em Vargem Grande (VALE). Neste caso, um instrumento virtual online (rede neural) foi incluído, prevendo a proporção de massa concentrada (Rcm) a cada instante (ponto azul na figura abaixo).

A MOPE otimiza e controla circuitos de flotação, inclusive manualmente.

Alexis Yovanovic