Moagem em Moinhos Tubulares – Parte VIII (FINAL)

Ao longo dos capítulos anteriores fomos ilustrando, em forma resumida, a visão fenomenológica da MOPE em relação a muitas operações unitárias de beneficiamento mineral (Modelo Operacional, que dá o nome a nossa empresa) e foram descritos os procedimentos para estudar, modelar, simular, testar e projetar circuitos de moagem. O contexto da moagem em moinhos tubulares se condensa em três subsistemas: a relação de Alimentação/Produto; a aplicação de energia e o transporte do minério, em fase polpa, dentro do circuito. Estes subsistemas são “pivotados” mediante o “Índice de Cominuição – IC”, desenvolvido pela MOPE.

VIII. CONTROLE AUTOMÁTICO DE CIRCUITOS DE MOAGEM

Finalizando esta série:

l. INTRODUÇÃO

ll. O NOVO CONTEXTO FENOMENOLÓGICO DA MOAGEM

lll. MODELAGEM E SIMULAÇÃO

lV. TESTES E ESCALONAMENTO INDUSTRIAL

V. ENGENHARIA DA MOAGEM

Vl. OPERAÇÕES INDUSTRIAIS DE MOAGEM

Vll. CONTROLE OPERACIONAL DA MOAGEM

Vlll. CONTROLE AUTOMÁTICO DE CIRCUITOS DE MOAGEM

Em capítulos anteriores de esta série sobre “Moagem em Moinhos Tubulares” foram indicados os aspectos mais relevantes antes de chegarmos até o controle automático. O começo desta análise consiste em definir o esquema geral que define o circuito a controlar, como por exemplo, dentre outros:

DO CIRCUITO

- Aberto;

- Com pré-classificação;

- Com pós-classificação;

- Em série;

- outro

DO PROCESSO

- Taxa de alimentação (t/h);

- Umidade do minério alimentado;

- Tamanho da alimentação (F80);

- Top size na alimentação;

- Tamanho do produto (P80) e/ou grau de liberação desejada;

- Peso específico médio do material;

- Perfil granuloquímico da alimentação e do produto final;

- Peso específico do componente mais duro e pesado;

- Valor estimado de dureza (pode ser o BWi do mineral).

CONDIÇÕES MECÂNICAS

- Dados básicos relativos ao equipamento (Diâmetro interno, comprimento, tipo de revestimento, etc.). Perdas de transmissão;

- Velocidade (fixa ou variável);

- Tipo de transmissão (pinhão-coroa, correia, gearless, outro);

- Diâmetro da boca da descarga (overflow)

DA OPERAÇÃO

- Porcentagem da velocidade crítica;

- Tipo de corpo moedor (volume aparente, consumo específico e peso específico);

- Diâmetro (tamanho) do corpo de reposição;

- Nível de Enchimento (% em vol);

- Porcentagem de sólidos na moagem (descarga do moinho);

- Porcentagem de carga circulante;

- Porcentagem de sólidos na polpa bombeada ao sistema de classificação.

DOS CUSTOS

- Consumo (g/ton.) e custo dos corpos moedores;

- Consumo médio de revestimentos (e custo);

- Consumo de água (em função da % de sólidos no produto final da moagem);

- Potência aplicada ao motor e à bomba

Com estas informações em mãos, algumas decisões deverão ser tomadas em forma sequencial. Depois de estabelecer um fundamento fenomenológico adequado para esta operação (MOPE utiliza o seu próprio modelo: o Modelo Operacional) e possuir alguma experiencia operacional, o caminho a seguir requer destes passos:

- Modelagem, compreensão fenomenológica;

- Simulação

- Estabilidade

- Otimização Operacional

- Controle Automático

1. Modelagem, Compreensão Fenomenológica:

Conferir em capítulos anteriores desta Série.

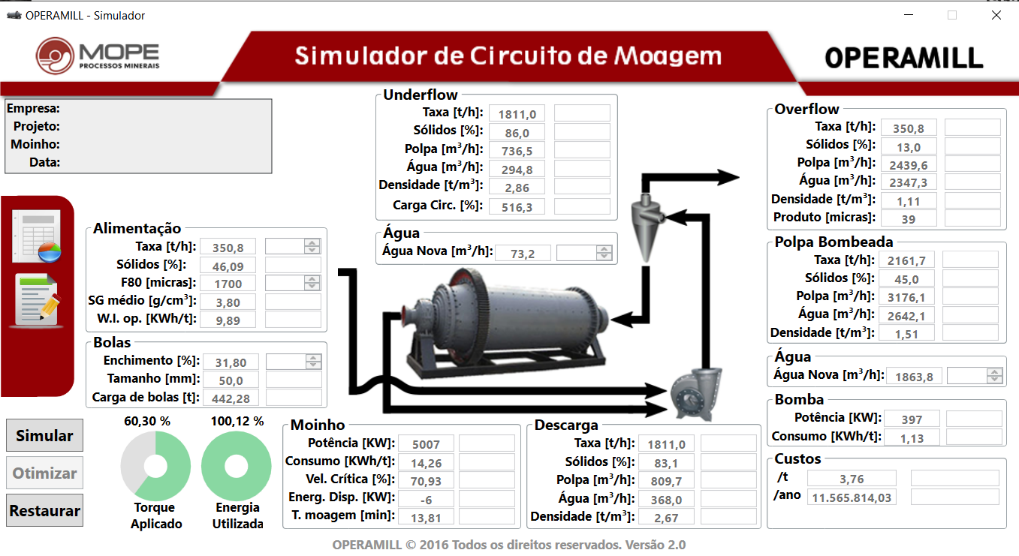

2. Simulação

Mediante modelo adequado, que leve em conta os aspectos anteriormente listados no “esquema” operacional, deveria ser possível acompanhar, se possível em tempo real, ou turno a turno, os KPIs suficientes para completar o quadro ilustrado acima.

3. Estabilidade:

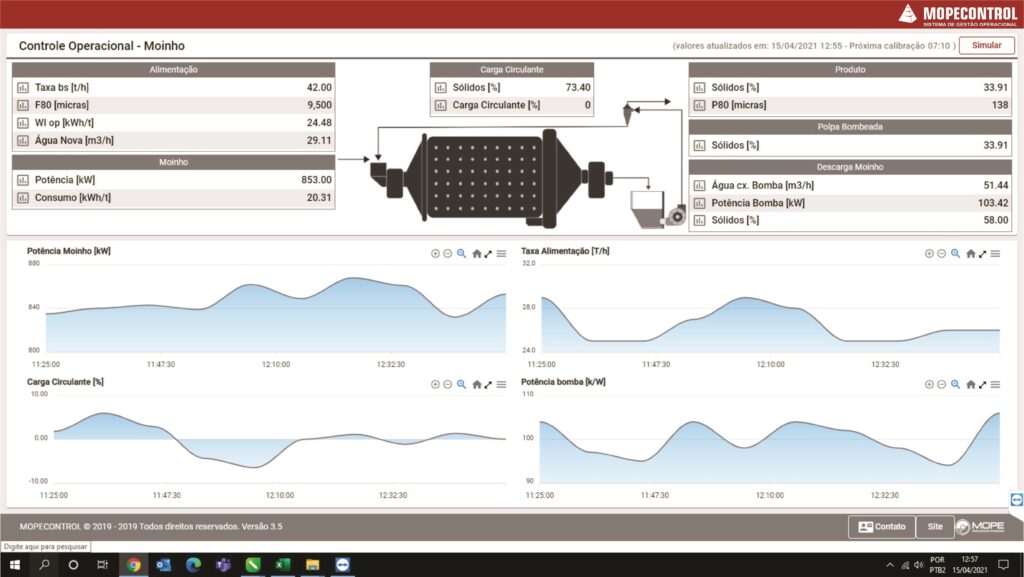

O circuito de moagem está sujeito a diversas variabilidades que afetam a sua estabilidade e, com isso, a relação INPUT-OUTPUT que é fundamental para um controle automático. O nosso programa MOPECONTROL acompanha os principais KPIs, inclusive em tempo real (Figura abaixo – print da tela do meu celular) e recomendamos aos nossos Clientes as ações destinadas a manter estável a operação do circuito.

A estabilidade ajuda a “branquear” a caixa preta que encerra a operação, na perspectiva de Entrada e Saída. Assim, alguns aspectos da operação devem ser estabilizados a todo momento para podermos acompanhar os distúrbios de entrada (F80, BWi, etc.). Aspectos a estabilizar permanentemente, no curto prazo, são: evitar alterações na alimentação de água (que afetam a carga circulante e outras variáveis); bombeamento aos ciclones (estabelecer loop com bomba em velocidade fixa dentro de níveis mínimo e máximo na caixa da bomba); a % de sólidos na descarga do moinho. No longo prazo, se deve acompanhar também o enchimento de bolas junto com a potencia aplicada ao moinho, assim como os custos operacionais, principalmente.

4. Otimização Operacional:

Aplicando algoritmos de otimização, o modelo deve acompanhar e estar permanentemente apontando para diversos aspectos: nível ótimo de enchimento de bolas – os modelos da MOPE apontam para enchimentos de 22 a 30%, de acordo com simulações, embora fornecedores de corpos moedores recomendem o chamado “High Energy”, ou seja, encher o moinho totalmente de bolas; carga circulante – ótima e estável (normalmente é a mínima possível, inclusive “zero”, embora fornecedores de bombas e ciclones estimulem uma carga circulante “infinita”); velocidade ótima de rotação (se o moinho tiver velocidade variável), a melhor seletividade na operação de concentração que eventualmente segue (deve ser acompanhada a seletividade da concentração em função da liberação do minério); etc. Independente das ações de controle, o processo de otimização deverá estar sempre presente e caminhando para o circuito ótimo.

5. Controle Automático:

O controle automático do processo de moagem deverá atender, gradativamente, os seguintes aspectos:

5.1 Definição de uma Filosofia de Controle para o Circuito;

5.2 Instalação de Instrumentos e estrutura de automação;

5.3 Criação de loops de controle para manutenção da estabilidade operacional, como por exemplo: A velocidade da bomba e o nível da sua caixa de alimentação; Adição de água em função da taxa de alimentação; Medição de vazão e densidade na polpa bombeada para acompanhar a carga circulante; outros.

5.4 Controle automático: Alteração da taxa de alimentação do moinho – ou da velocidade de rotação do moinho – em função da granulometria do produto. Outra estratégia.

5.5 Todos os aspectos anteriores associados às ações otimizantes descritas no itens 2 e 3.

A MOPE possui conhecimento e ferramentas para acompanhar todo este processo de controle e otimização em operações de moagem, seja em forma específica ou fazendo parte da gestão operacional da usina no seu conjunto. O serviço de consultoria da MOPE é auxiliado pela nossa ferramenta (MOPECONTROL), a qual é implementada remotamente (não precisamos viajar até o local). Esta consultoria é cobrada mensalmente durante o período que o Cliente desejar.

Num próximo momento iniciaremos uma série especial sobre Flotação.

Alexis Yovanovic